1.实验方法

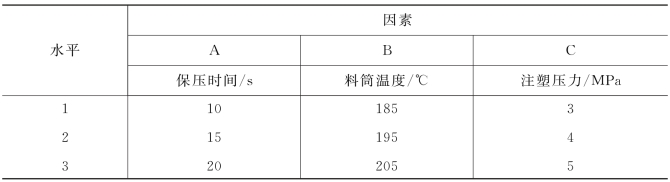

采用注塑成型法制备竹塑复合材料,取适量粒度大小为40目的竹纤维(微生物处理时间为14天)进行干燥(即调节含水率),然后按照30∶70的用量分别对竹纤维和聚丙烯进行称量,将干燥好的竹纤维和聚丙烯按既定配比混合均匀后投入WLG10型双螺杆混炼机中混炼5min,腔板温度为195℃,转速条件为100r/min。随后降低转速至60r/min左右,打开出料开关,待腔内混料全部进入料筒后迅速取出料筒,放入WZS10D型微型注塑成型机中,注塑成型,料筒温度保持在40℃。注塑完成后取出样品备用。采用正交试验法对保压时间、料筒温度和注塑压力这三个因素进行考察,具体实验因素、水平如表6.4所示。试验过程中,每一项处理重复进行3次,取平均值。

表6.4 注塑成型正交试验因素及水平

2.结果与讨论

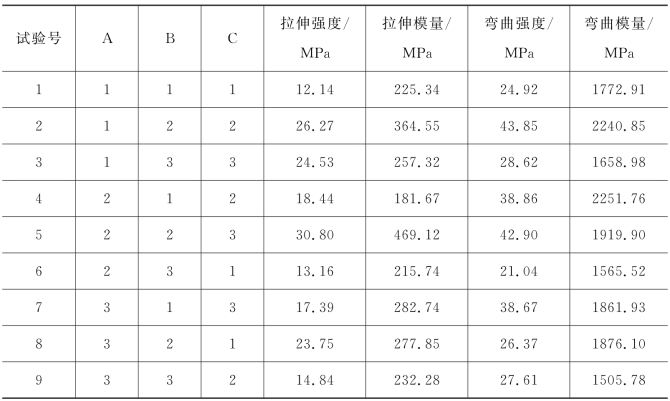

热模压成型工程中,影响材料力学性能的主要工艺因素是保压时间、料筒温度和注塑压力。本实验采用了正交分析法考察了这三个因素对BF/PP的拉伸及弯曲性能的影响。力学性能测试结果如表6.5所示。

表6.5 注塑成型工艺参数对BF/PP的力学性能的影响(www.zuozong.com)

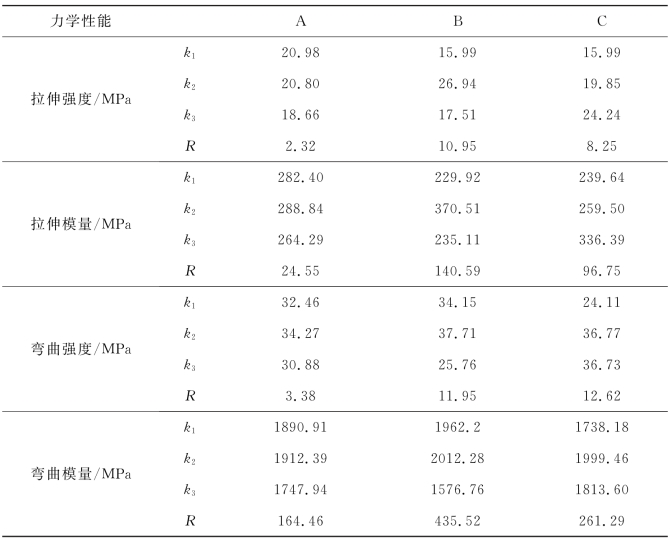

正交分析结果(见表6.6)显示,对拉伸强度、拉伸模量和弯曲强度来说,保压时间的极差值R(A)相对于料筒温度和注塑压力的极差值R(B)、R(C)要小,因此,保压时间对BF/PP的拉伸和弯曲性能影响较小,对复合材料力学性能的影响起主导作用的是料筒温度和注塑压力。合理的保压时间能够保持材料内部密度均匀,提高材料表面的光泽度,改善压力的传递。若混合料在料筒中滞留的时间过长,竹纤维易在高温下发生热降解,同时材料内应力大,影响材料力学性能。因此,应尽可能选择短的注塑时间。

与热模压成型法相似,材料的拉伸和弯曲性能都随温度的升高呈现出先增强后减弱的趋势,料筒温度从195℃升高到205℃时材料的拉伸强度和弯曲强度分别降低了35%和32%左右。因此,料筒温度保持在195℃较为合理。由于聚丙烯本身黏度大,加上混料中含有竹纤维,混合料流动性较差,当料筒温度在185℃时,需要相应地提高注塑压力才能使物料顺利进入模具成型。在实验过程中,当料筒温度在185℃时,存在部分混料残留在料筒中,充模不足而造成样条凹陷或残缺的情况。从试样表面的颜色来看,当料筒温度在205℃时,试样的颜色稍深,这是由于料筒温度过高纤维受热发生了焦化,也可能是因为混料在料筒的高温环境下停留太久。料筒温度过高时,在完成注塑后,样品在低温的模具中可能会出现体积收缩的现象,进而会导致样品形变。

从表6.5及表6.6可以看出拉伸强度、拉伸模量和弯曲强度随注塑压力的升高而增大,弯曲模量则出现先增大后减小的趋势。注塑压力对材料的力学性能影响最为明显,注塑压力从3MPa升高到5MPa时材料的拉伸强度和弯曲强度均提高了52%左右。注塑压力过低会造成物料滞留在料筒中而无法完全进入模具,制成的样条形状残缺或向内凹陷,产生残余应力,同时样品的密实度也较低,内部结构松散,影响材料的力学性能。当注塑压力过大时会产生溢边或胀模等现象,对模具的损害也比较大。同时,过大的压力易使材料在模具中发生弹性形变,内部分子取向度增大,内应力增大。但在实际操作过程中,注塑压力较难控制在一个定值,应尽量控制在4~5MPa。

表6.6 热模压成型正交分析结果

综上,保持注塑压力为4~5MPa、料筒温度为195℃、保压时间为10s时制备的复合材料综合性能最佳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。