路拌法施工也可以生产质量较好的石灰粉煤灰集料混合料(仅可用于二级和二级以下公路的施工)。施工程序包括:先摊铺合适的集料,在集料层上摊铺粉煤灰和石灰的混合料并洒水,然后用拌和机械进行拌和,拌和均匀后进行压实。虽然用路拌法可达到较满意的性能,但它的质量次于厂拌法的质量,主要是混合料的均匀性较差和容易产生粗细颗粒离析现象。

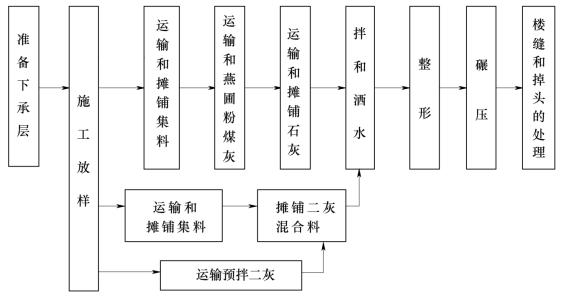

石灰粉煤灰稳定土施工的工艺流程见图15.3。

图15.3 石灰粉煤灰稳定土施工工艺流程

1.准备下承层(要求同水泥稳定土)

2.施工放样(要求同水泥稳定土)

3.备料

(1)粉煤灰被运到路上、路旁或厂内场地后,通常露天堆放。此时,必须使粉煤灰含有足够的水分(含水量15%~20%),以防飞扬。特别在干燥和多风季节,更应使料堆表面保持湿润,或者覆盖。如在堆放过程中,部分粉煤灰凝结成块,使用时应将灰块打碎。必要时,还需过筛。粉煤灰运到集中拌和厂场地上堆放时,宜搭防雨棚保护,避免雨淋过分潮湿。

(2)集料和石灰的备料要求同石灰稳定土。

(3)路肩应采取培肩措施,先将两侧路肩培好。路肩料层的压实厚度应与稳定土层压实厚度相同。路肩上每隔5~10m 应交错开挖临时泄水沟。

(4)根据各路段石灰粉煤灰稳定土层的宽度、厚度及预定的干密度,计算各路段需要的干混合料重量;根据混合料的配合比、材料的含水量以及所用运料车辆的吨位,计算各种材料每车料的堆放距离。

(5)二灰稳定土基层路拌法施工中,石灰剂量可以检测,土与粉煤灰的比例只能在施工中加以控制,若控制不好,不仅影响强度,还会使压实度检测失去意义。采用稳压厚度控制配合比的方法来进行,即固定稳压的压路机型及遍数,实测稳压后土及粉煤灰的干密度,反过来,通过抽检稳压厚度来控制土与粉煤灰的比例。

4.运输和摊铺集料

集料运输与摊铺的方法和步骤如下:

(1)采用二灰混合料时,先将粉煤灰运到路上;采用二灰土时,先将土运到路上;采用二灰粒料时,先将粒料运到路上。在同一料场供料的路段内,由远到近将料按计算的距离卸置于下承层表面中间或上侧。卸料距离应严格掌握,避免料不够或过多。料堆每隔一定距离应留一缺口。材料在下承层上的堆置时间不应过长。材料装车时,应控制每车料的数量基本相等。(www.zuozong.com)

(2)采用机械路拌时,应采用层铺法,即将先运到路上的材料摊铺均匀后,再往路上运送第二种材料,将第二种材料摊铺均匀后,再往路上运送第三种材料。在预定堆料的下承层上,在堆料前应先洒水,使其表面湿润。用平地机或其他合适的机具将料均匀地摊铺在预定的宽度上,表面应力求平整,并具有规定的路拱。粒料应较湿润,必要时先洒少量水。第一种材料摊铺均匀后,宜先用两轮压路机碾压1~2遍,然后再运送并摊铺第二种材料。在第二种材料层上,也应先用两轮压路机碾压1~2遍,然后再运送并摊铺第三种材料。

5.拌和及洒水

机械拌和时,应采用稳定土拌和机或粉碎拌和机进行。在无专用稳定土拌和机械的情况下,也可采用平地机或多铧犁与旋转耕作机或缺口圆盘耙相配合进行拌和。应先进行干拌,采用专用拌和机时,干拌一遍;采用其他机械时,干拌2~4遍。具体拌和方法同水泥稳定土。

对于二灰粒料,应先将石灰和粉煤灰拌和均匀,然后均匀地摊铺在粒料层上,再一起进行拌和。

6.整形

整形分为平地机整形和人工整形,有条件尽可能采用平地机整形。

初步整形后,检查混合料的松铺厚度,必要时应进行补料或减料。二灰土的松铺系数约为1.5~1.7;二灰集料的松铺系数约为1.3~1.5;人工铺筑石灰煤渣土的松铺系数约为1.6~1.8;石灰煤渣集料的松铺系数约为1.4;用机械拌和及机械整形时,集料松铺系数约为1.2~1.3。具体整形步骤及方法同水泥稳定土。

7.碾压(要求同水泥稳定土)

8.接缝和“调头”处的处理(要求同水泥稳定土)

(1)石灰粉煤灰稳定土层碾压完成后的第二天或第三天开始养生,通常采用洒水养生法。每天洒水的次数视气候条件而定,应始终保持表面潮湿或湿润,养生期一般为7d,也可用沥青乳液和沥青下封层进行养生。

(2)在养生期间,除洒水车外,应封闭交通。

(3)养生期结束,如面层为沥青混合料应立即喷洒透层沥青或做下封层,并在5~10d内铺筑沥青面层。在喷洒透层沥青后,宜撒布3~8mm或5~10mm的小碎石,小碎石约撒布60%的面积(不完全覆盖,但均匀覆盖60%的面积,露黑)。如面层为水泥混凝土面层,也不宜让基层长期曝晒开裂。

(4)当石灰粉煤灰稳定土分层施工时,下层碾压完毕后,可以立即在上铺筑另一层,不需专门的养生期,也可以养生7d后再铺筑另一层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。