在铸件需要进行切削加工的表面上增加的一层金属层厚度,称为机械加工余量。机械加工余量过大,不仅浪费金属,而且会使晶粒较细、性能较好的铸件表层被切除;余量过小,则达不到加工要求,影响产品的品质。机械加工余量应根据材料性质、造型方法、加工要求、铸件的形状和尺寸、浇注位置等来确定。铸钢件表面粗糙,其机械加工余量应比铸铁大;非铁合金价格高,铸件表面光洁,其机械加工余量应比铸铁小;机器造型的铸件精度比手工造型的高,机械加工余量可小一些;铸件尺寸愈大,机械加工余量亦应愈大;若浇注时加工表面为顶面,则机械加工余量比它为侧面和底面时大。

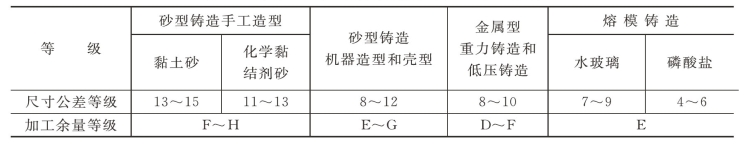

铸件机械加工余量应与铸件公差(casting tolerance,CT)相配合,规定机械加工余量的代号用字母MA表示,加工精度由精到粗分为A、B、C、D、E、F、G、H、J共九个等级。表4.1所示为用于大批量生产时与灰铸铁件尺寸公差配套使用的铸件机械加工余量等级。详见国家标准《铸件 尺寸公差与机械加工余量》(GB/T 6414—2017)。

表4.1 大批量生产时灰铸铁件机械加工余量等级

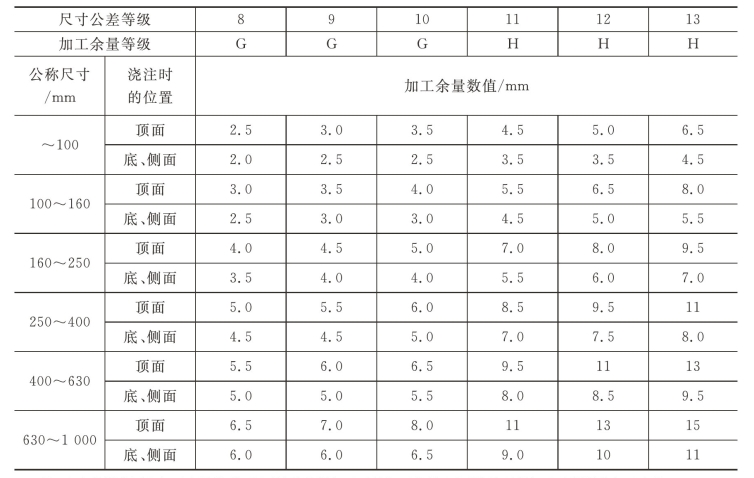

铸件尺寸公差等级和机械加工余量等级确定后,应按零件有加工要求的表面上最大公称尺寸和该表面距它的加工基准间尺寸两者中较大的尺寸来确定机械加工余量的数值。例如灰铸铁件机械加工余量可按表4.2选取。

表4.2 与尺寸公差配套使用的灰铸铁件机械加工余量

注:表中每栏有两个加工余量数值,上面的是单侧加工时的加工余量,下面的是双侧加工时每侧的加工余量。

使用表4.2确定机械加工余量时,应遵守以下几条规定:

①在小批和单件生产中,铸件的不同加工表面允许采用相同的机械加工余量数值。

②用砂型铸造的铸件,其顶面(相对于浇注位置)的机械加工余量等级应比底、侧面机械加工余量等级低一级。例如,某铸件的底、侧面的机械加工余量等级为MA—G级(尺寸公差等级为DCT10),其顶面机械加工余量等级则应为MA—H级(尺寸公差等级为DCT11)。

③砂型铸造中孔的机械加工余量,可采用与顶面相同的等级。

2.铸孔

铸件上的加工孔是否铸出,要从可能性、必要性及经济性的角度考虑。若孔很深、孔径很小而不便铸出或铸出并不经济,一般不铸出。铸件上的最小铸出孔直径如表4.3所示。

不加工的特形孔,如液压阀流道、弯曲小孔等,原则上应铸出。非铁金属铸件上的孔,也应尽量铸出。

表4.3 铸件上的最小铸出孔直径(mm)

(www.zuozong.com)

(www.zuozong.com)

注:若是加工孔,则孔的直径应为加上机械加工余量后的数值,有特殊要求的铸件例外。

3.起模斜度

在造型和造芯时,为了顺利起模而不致损坏砂型和砂芯,应该在模样或芯盒的起模方向上做出一定的斜度,这个斜度称为起模斜度。若铸件本身没有设计足够的结构斜度(不要与起模斜度混淆),在铸造工艺设计时就要给出铸件的起模斜度。

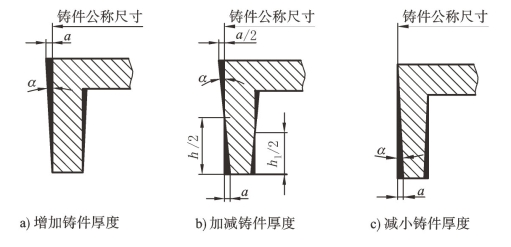

《铸件模样 起模斜度》(JB/T 5105—1991)中规定了砂型铸造所用的起模斜度。起模斜度可采取增加铸件壁厚、加减铸件壁厚或减小铸件壁厚三种方式形成,如图4.10所示。

图4.10 起模斜度的形式

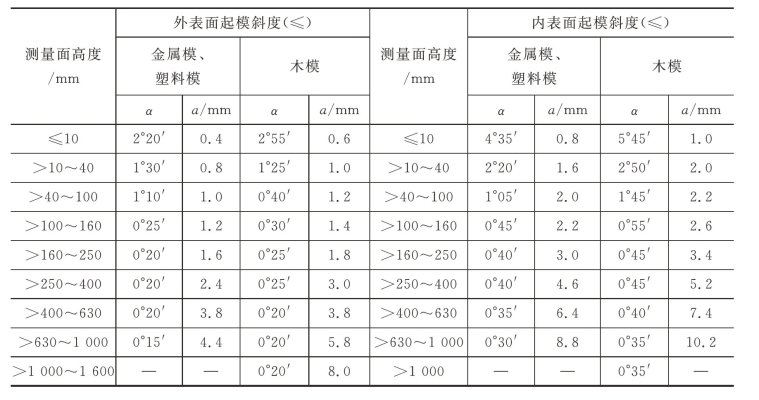

起模斜度在工艺图上用角度α或宽度a(mm)表示。用机械加工方法加工模具时,用角度标注;手工加工模具时,用宽度标注。

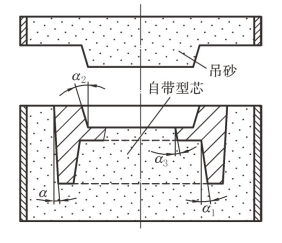

对于垂直于分型面的孔,当其孔径大于其高度时(图4.11),可在模样上挖孔,造型起模后,在砂型上形成吊砂或自带型芯,并由此形成铸件孔。考虑到起模时模样上的孔内壁与型砂的摩擦力较其外壁大些,故内壁的起模斜度应大于外壁(如图4.11中α1、α2、α3均大于α)。

起模斜度的大小应根据模样的高度、表面粗糙度以及造型方法来确定,具体如表4.4所示。

图4.11 自带型芯的起模斜度

表4.4 砂型铸造时模样外表面及内表面的起模斜度

4.铸造圆角

铸件上相邻两壁的交角应做成铸造圆角,以避免铸件产生冲砂及裂纹等缺陷。圆角半径一般为相交两壁平均厚度的1/3~1/2。

5.铸造收缩率

由于金属的固态收缩(线收缩),铸件冷却后的尺寸将比型腔的尺寸小。线收缩率的大小取决于铸造金属的种类及铸件的结构、尺寸等因素。为了保证铸件的应有尺寸,模样和芯盒的制造尺寸应比铸件大(铸件尺寸=模样和芯盒的制造尺寸×(1+合金的线收缩率)。通常,灰铸铁的线收缩率为0.7%~1.0%,铸造碳钢的线收缩率为1.3%~2.0%,铝硅合金的线收缩率为0.8%~1.2%,锡青铜的线收缩率为1.2%~1.4%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。