1)按图样的要求,两异径管之间的环缝采用焊条电弧焊,在横焊位置完成焊接。首先要对焊缝进行定位焊。

2)上部的异径管1与封头的对接环缝采用钨极氩弧焊,将圆管与上部异径管1的小口对接(因外购的小型封头没有到位,故采用圆管取代),左手持焊丝,右手拿焊枪,对焊缝进行定位焊,如图8-83所示。

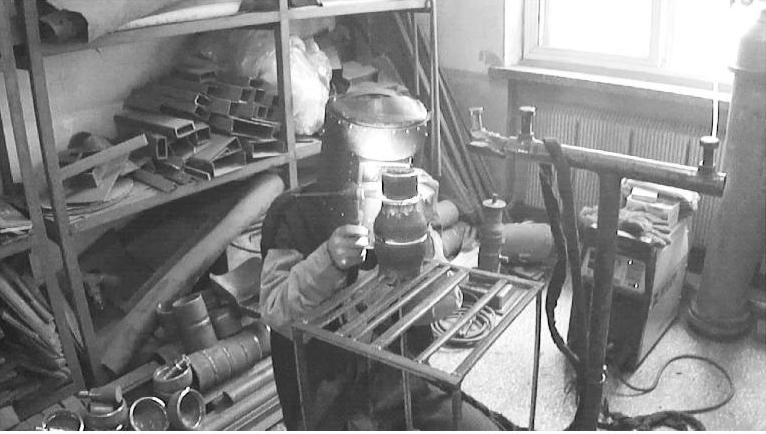

3)下部的异径管2与钢管之间的环缝采用钨极氩弧焊,将部件(圆管、异径管1、异径管2)组对到钢管上,检查同轴度合格、环缝间隙均匀后,对焊缝进行定位焊,如图8-84所示。

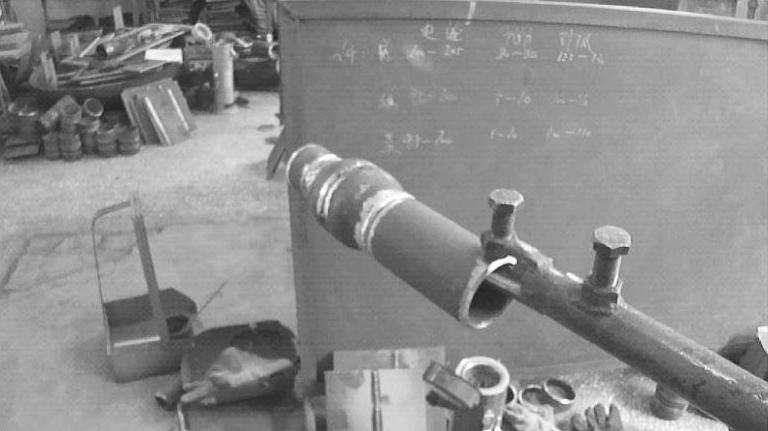

4)部件组对后,放置在操作台上,再次检查零件的同轴度及环缝,若不符合要求,用锤子轻击矫正,然后对上下两道接口用钨极氩弧焊进行定位焊,以免搬运过程中各部件位置发生改变,如图8-85所示。

图8-83 圆管与异径管1的小口进行定位焊

图8-84 圆管与异径管2的小口进行定位焊

图8-85 用钨极氩弧焊对上下两道接口进行定位焊

5)定位焊后,用扁铲清理焊渣及飞溅,准备对环缝进行后序焊接,如图8-86所示。

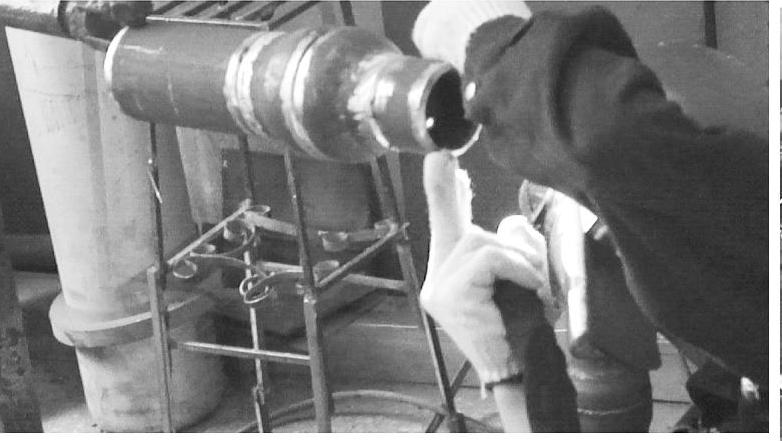

6)按图样的要求,第一、第二道焊缝是在水平位置焊接的,但焊接方法不同,第二道焊缝(两异径管之间)采用焊条电弧焊;第一道焊缝采用钨极氩弧焊。将定位焊的部件放置到工装架上装夹,如图8-87所示。

图8-86 清理定位焊后的焊渣及飞溅物

(www.zuozong.com)

(www.zuozong.com)

图8-87 将定位焊的部件装夹到工装架上

7)将坡口附近20mm左右的区域用钢丝刷打光,直至露出金属光泽,先在前半部仰焊的坡口边上进行打底焊(先焊的一半叫前半部,后焊的一半叫后半部),由于焊缝是环形的,需要经过平焊、立焊、仰焊等几种位置,难度最大的是仰焊和立焊位置的操作。因此焊条角度变化很大,引弧后先将电弧引至坡口间隙处,右手握枪体运行平稳,左手送丝均匀,如图8-88所示。

8)焊丝在氩气保护层内往复断续地送入熔池,但焊丝不能与钨极接触或直接伸入弧柱内,否则钨极会氧化烧损,焊丝在高温弧柱的作用下产生飞溅(粘接在熔池上),如图8-89所示。

图8-88 用钨极氩弧焊对第一道环缝进行焊接

图8-89 焊丝粘在工件上

9)钨极心烧损,先旋转打开焊枪后部的钨极帽,从前部取出烧损的钨极,掉头装夹(钨极是两端修磨的,需更换到另一端);然后将后部的钨极帽拧紧,完成钨极的更换,如图8-90所示。

10)进行后半部环缝的打底焊操作,方法与前半部相似,但要完成两处焊接接头(底部仰脸、上部平焊位置),如图8-91所示。

图8-90 掉头装夹烧损的钨极

图8-91 完成环缝后半部的操作

11)进行填充层、盖面层的焊接,操作方法同打底层。要保证焊缝美观及质量,不允许有严重的咬边、焊缝过高或不足。焊缝中间可以稍高一些,采用月牙形运条。摆动稍慢而平稳,使焊波均匀美观。运条到两侧要有足够的停留时间,如图8-92所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。