固定台模工艺的主要特点是模板固定不动,制作构件的所有操作均在模台上进行,材料、人员相对于模台流动,在一个位置上完成构件成型的各道工序。固定模台生产线是平面预制构件生产线中常用的一种生产方式,需要较先进的生产线设备,有各种机械如混凝土浇灌机、振捣器、抹面机等。这种工艺一般采用人工或机械振捣成型、封闭蒸汽养护。当构件脱模时,可借助专用机械使模台倾斜,然后脱模,如图4-23所示。

图4-23 固定台模生产线

固定台模生产线自动化程度较低,需要更多工人,但是该工艺具有设备少、投资少、灵活方便等优点,适合制作侧面出筋的墙板、楼梯、阳台、飘窗等异型复杂构件。

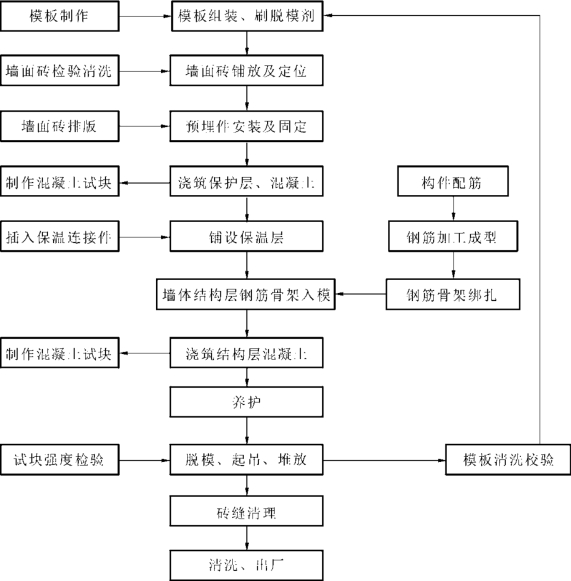

本节将以预制混凝土夹芯保温外墙板为例讲解固定台模生产线进行预制构件制作的流程,夹芯保温外墙板制作流程如图4-24所示。

1.模具组装

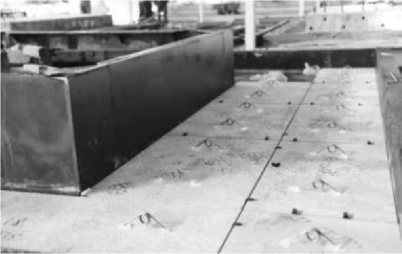

模具除应满足强度、刚度和整体稳固性要求外,还应满足预制构件预留孔、插筋、预埋吊件及其他预埋件的安装定位要求,模具组装如图4-25所示。

图4-24 预制混凝土夹芯保温外墙板制作流程

图4-25 模具组装

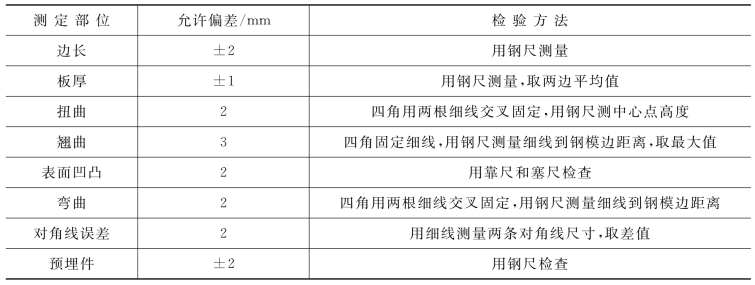

模具应安装牢固、尺寸准确、拼缝严密、不漏浆。模板组装就位时,首先要保证底模表面平整度,以保证构件表面平整度符合规定要求。模板与模板之间,模板与底模之间的连接螺栓必须齐全、拧紧,模板组装时应注意将销钉敲紧,控制侧模定位精度。模板接缝处用原子灰嵌塞抹平后再用细砂纸打磨。精度必须符合设计要求,设计无要求时,应符合表4-2的规定,并应验收合格后再投入使用。

表4-2 模具拼装允许偏差表

模具组装前应将钢模和预埋件定位架等部位彻底清理干净,严禁使用锤子敲打。模具与混凝土接触的表面除饰面材料铺贴范围外,应均匀涂刷脱模剂。脱模剂可采用柴机油混合型,为避免污染墙面砖,模板表面刷一遍脱模剂后再用棉纱均匀擦拭两遍,形成均匀的薄层油膜,见亮不见油,注意尽量避开放置橡胶垫块处,该部位可先用胶带纸遮住。在选择脱模剂时尽量选择隔离效果较好、能确保构件在脱模起吊时不发生黏结损坏现象、能保持板面整洁、易于清理、不影响墙面粉刷质量的脱模剂。

2.饰面材料铺贴与涂装

面砖在入模铺设前,应先将单块面砖根据构件排砖图的要求分块制成面砖套件。套件的尺寸应根据构件饰面砖的大小、图案、颜色确定,每块套件的长度不宜大于600mm,宽度不宜大于300mm。

面砖套件应在定型的套件模具中制作。面砖套件的图案、排列、色泽和尺寸应符合设计要求。面砖铺贴时先在底模上弹出面砖缝中线,然后铺设面砖,为保证接缝间隙满足设计要求,应根据面砖深化图进行排版。面砖定位后,在砖缝内采用胶条粘贴,保证砖缝满足排版图及设计要求。面砖套件的薄膜粘贴不得有折皱,不应伸出面砖,端头应平齐。嵌缝条和薄膜粘贴后应采用专用工具沿接缝将嵌缝条压实。

石材在入模铺设前,应核对石材尺寸,并提前24h在石材背面安装锚固拉勾和涂刷防泛碱处理剂。面砖套件、石材铺贴前应清理模具,并在模具上设置安装控制线,按控制线固定和校正铺贴位置,可采用双面胶带或硅胶按预制加工图分类编号铺贴。面砖装饰面层铺贴如图4-26所示。

石材和面砖等饰面材料与混凝土的连接应牢固。石材等饰面材料与混凝土之间连接件的结构、数量、位置和防腐处理应符合设计要求。满粘法施工的石材和面砖等饰面材料与混凝土之间应无空鼓。

石材和面砖等饰面材料铺设后表面应平整,接缝应顺直,接缝的宽度和深度应符合设计要求。面砖、石材需要更换时,应采用专用修补材料,对嵌缝进行修整,使墙板嵌缝的外观质量一致。

图4-26 面砖装饰面层铺贴

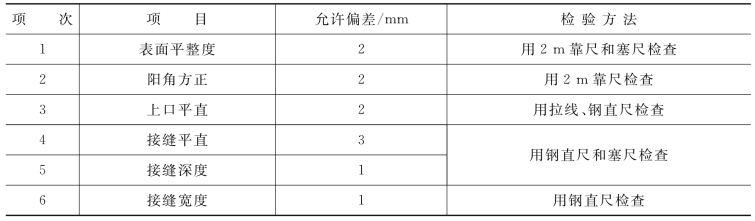

外墙板面砖、石材粘贴的允许偏差应符合表4-3的规定。

表4-3 外墙板面砖、石材粘贴的允许偏差表

涂料饰面的构件表面应平整、光滑,棱角、线槽应符合设计要求,大于1mm的气孔应进行填充修补。

3.保温材料铺设

带保温材料的预制构件宜采用平模工艺成型,生产时应先浇筑外叶混凝土层,再安装保温材料和连接件,最后成型内叶混凝土层,如图4-27所示,外叶混凝土层可采用平板振动器适当振捣。

铺放加气混凝土保温块时,表面要平整,缝隙要均匀,严禁用碎块填塞。在常温下铺放时,铺前要浇水润湿,低温时铺后要喷水,冬季可干铺。聚苯乙烯泡沫保温条事先应按设计尺寸裁剪。排放板缝部位的聚苯乙烯泡沫保温条时,入模固定位置要准确,拼缝要严密,操作要有专人负责。

当采用立模工艺生产时应同步浇筑内外叶混凝土层,生产时应采取可靠措施保证内外叶混凝土厚度、保温材料及连接件的位置准确。保温材料的铺贴如图4-28所示。

4.预埋件及预埋孔设置

预埋钢结构件、连接用钢材、连接用机械式接头部件和预留孔洞模具的数量、规格、位置、安装方式等应符合设计规定,固定措施要可靠。预埋件应固定在模板或支架上;预留孔洞应采用孔洞模具的方式并加以固定。预埋螺栓和铁件应采取固定措施保证其不偏移,对于套筒埋件应注意其定位。预埋件安装如图4-29所示。

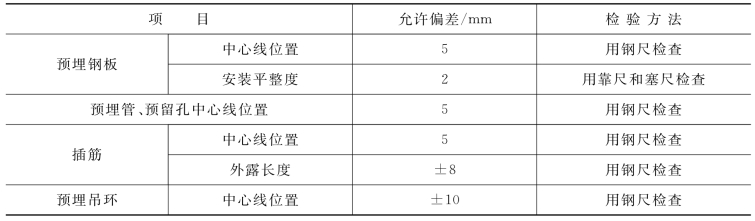

预埋件和预留孔洞的允许偏差和检验方法应符合表4-4的规定。(www.zuozong.com)

图4-27 外叶混凝土层浇筑

图4-28 保温材料的铺贴

图4-29 预埋件安装

表4-4 预埋件和预留孔洞的允许偏差和检验方法

5.门窗框设置

门窗框在构件制作、驳运、堆放、安装过程中,应进行包裹或遮挡。预制构件的门窗框应在浇筑混凝土前预先放置于模具中,位置应符合设计要求,并应在模具上设置限位框或限位件进行可靠固定,门窗框的品种、规格、尺寸、相关物理性能、开启方向、型材壁厚和连接方式等应符合设计要求。安装后的窗框见图4-30。

图4-30 安装后的窗框

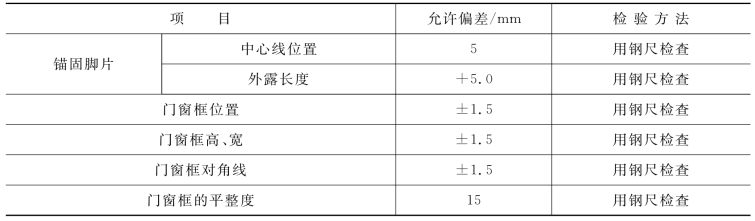

门窗框安装位置应逐件检验,允许偏差应符合表4-5的规定。

表4-5 门框和窗框安装允许偏差和检验方法

6.混凝土浇筑

在混凝土浇筑成型前应进行预制构件的隐蔽工程验收,符合有关标准规定和设计文件要求后方可浇筑混凝土。检查项目应包括下列内容:模具各部位尺寸、定位可靠、拼缝等;饰面材料铺设品种、质量;纵向受力钢筋的品种、规格、数量、位置等;钢筋的连接方式、接头位置、接头数量、接头面积百分率等;箍筋、横向钢筋的品种、规格、数量、间距等;预埋件及门窗框的规格、数量、位置等;灌浆套筒、吊具、插筋及预留孔洞的规格、数量、位置等;钢筋的混凝土保护层厚度。

混凝土放料高度应小于500mm,并应均匀铺设,混凝土成型宜采用插入式振动棒振捣,逐排振捣密实,振动器不应碰触钢筋骨架、面砖和预埋件。

混凝土浇筑应连续进行,同时应观察模具、门窗框、预埋件等的变形和移位,变形与移位超出规定的允许偏差时应及时采取补强和纠正措施。面层混凝土采用平板振动器振捣,振捣后,随即用1∶3水泥砂浆找平,并用木尺杆刮平,待表面收水后再抹平压实。

配件、埋件、门框和窗框处混凝土应浇捣密实,其外露部分应有防污损措施。混凝土表面应及时用泥板抹平提浆,宜对混凝土表面进行二次抹面。预制构件与后浇混凝土的结合面或叠合面应按设计要求制成粗糙面,粗糙面可采用拉毛或凿毛处理方法,也可采用化学和其他物理处理方法。预制构件混凝土浇筑完毕后应及时养护。

7.构件养护

预制构件的成型和养护宜在车间内进行,成型后蒸养可在生产模位上或养护窑内进行。预制构件采用自然养护时,应符合现行国家标准《混凝土结构工程施工规范》(GB50666—2011)、《混凝土结构工程施工质量验收规范》(GB50204—2015)的规定。

预制构件采用蒸汽养护时,宜采用自动蒸汽养护装置,并保证蒸汽管道通畅,养护区应无积水。蒸汽养护制度应分静停、升温、恒温和降温四个阶段,并应符合下列规定:混凝土全部浇捣完毕后静停时间不宜少于2h,升温速度不得大于15℃/h,恒温时最高温度不宜超过55℃,恒温时间不宜少于3h,降温速度不宜大于10℃/h。

8.构件脱模

预制构件停止蒸汽养护后,预制构件表面与环境温度的温差不宜高于20℃。应根据模具结构的特点按照拆模顺序拆除模具,严禁使用振动模具方式拆模。

预制构件脱模起吊如图4-31所示,应符合下列规定:预制构件的起吊应在构件与模具间的连接部分完全拆除后进行。预制构件脱模时,同条件混凝土立方体抗压强度应根据设计要求或生产条件确定,且不应小于15N/mm2;预应力混凝土构件脱模时,同条件混凝土立方体抗压强度不宜小于混凝土强度等级设计值的75%,预制构件吊点设置应满足平稳起吊的要求,宜设置4~6个吊点。

预制构件脱模后应对预制构件进行整修,并应符合下列规定:在构件生产区域旁应设置专门的混凝土构件整修区域,对刚脱模的构件进行清理、质量检查和修补;对于各种类型的混凝土外观缺陷,构件生产单位应制定相应的修补方案,并配有相应的修补材料和工具;预制构件应在修补合格后再驳运至合格品堆放场地。

9.构件标识

构件应在脱模起吊至整修堆场或平台时进行标识,标识的内容应包括工程名称、产品名称、型号、编号、生产日期,构件待检查、修补合格后再标注合格章及工厂名,如图4-32所示。

标识可标注于工厂和施工现场堆放、安装时容易辨识的位置,可由构件生产厂和施工单位协商确定。标识的颜色和文字大小、顺序应统一,宜采用喷涂或印章方式制作标识。

图4-31 预制构件脱模起吊

图4-32 楼梯构件标识

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。