生胶的高弹性使其具有极高的使用价值,但高弹性给生产带来了极大的困难:大部分的机械能被消耗在弹性变形上,而且很难获得所需的制品形状。

为了顺利实现橡胶制品的生产,必须使橡胶具有一定的可塑性。在一定条件下对生胶进行机械加工,使其由强韧的弹性状态转变为柔软的、可塑的状态。这种使生胶由弹性状态转变至可塑状态的加工工艺称为塑炼。

塑炼的方法主要是机械塑炼法,即通过开放式炼胶机、密炼机、螺杆塑炼机(也称压出机)的机械破坏作用,使橡胶分子链断裂,弹性、黏度降低,可塑性、黏结性提高,并且获得适当的流动性,满足混炼、压延、压出、模压成形等工艺的要求。有时还辅以化学塑炼,即在机械塑炼时加入塑解剂促使橡胶大分子降解,增强塑炼效果。

生胶在常温下黏度很高,难以切割和进一步加工,在冬季,生胶还会硬化和结晶。因此,在切胶和塑炼之前,需在烘胶房中烘烤生胶。烘胶温度一般为50~70℃,烘胶时间随季节温度变化和生胶种类不同而定,夏季的烘胶时间为24~36 h,冬季为36~72 h。

将经过烘胶的生胶从烘房取出后用切胶机切成1 kg左右的小块。切胶前应清除表面的杂质。

切好的生胶要用破胶机进行破胶。破胶时辊距一般为2~3 mm,温度在45℃以下,破胶后将生胶卷成25 kg左右的胶卷,以方便塑炼。

下面介绍生胶塑炼方法。

1.用开放式炼胶机塑炼

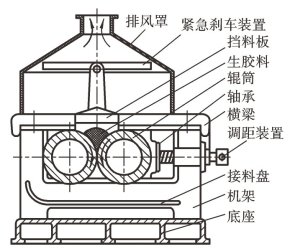

开放式炼胶机简称开炼机,其结构如图16.1所示。它主要由挡料板、辊筒、机架、底座、调距装置、紧急刹车装置、传动装置和加热冷却装置(图中未绘出)组成。调距装置可调整辊筒间的距离,电动机通过减速器和速比齿轮及大齿轮带动两个辊筒以不同速度旋转。冷却水或蒸汽通过旋转接头进入辊筒内腔,将辊筒冷却或加热,以调节混炼时的辊筒温度。用刹车装置可进行紧急刹车。

图16.1 开炼机

1)开炼机塑炼原理

在开炼机上塑炼时,胶料在其与辊筒表面之间摩擦力的作用下被带入两辊的间隙,因为两个辊筒的转速不同而产生的速度梯度作用,胶料受到强烈的摩擦剪切作用,橡胶的分子链断裂,在周围氧气或塑解剂的作用下生成相对分子质量较小的稳定分子,橡胶的可塑性从而得到提高。

2)开炼机上塑炼的方法

(1)薄通塑炼 薄通塑炼方法的特点是辊距很小,通常为0.5~1mm。胶料通过两辊间隙后不包辊而直接落在料盘上,这样反复多次,直至可塑性达到要求为止。薄通塑炼效果好,是经常使用的塑炼方法。

(2)一次塑炼 一次塑炼是将胶料加到开炼机上,使胶料包辊后连续塑炼,直至达到可塑性要求为止。这种方法塑炼时间长,塑炼效果较差,所得到的胶料可塑性较差,塑炼中常加入化学塑解剂。加入塑解剂时,辊温应适当提高,以充分发挥塑解剂的化学增塑作用,强化塑炼效果。

(3)分段塑炼 分段塑炼是将生胶塑炼一段时间(约15 min)后冷却4~8 h,然后再进行塑炼,反复2~3次,直至达到可塑性要求为止。

3)开炼机塑炼的工艺因素

(1)塑炼温度(辊温) 开炼机塑炼温度一般在55℃以下,温度越低,塑炼效果越好。采用薄通塑炼和分段塑炼的目的之一就是降低温度。

(2)塑炼时间 在塑炼开始后的10~15 min内,胶料的可塑性迅速提高,随后趋于平稳。这是随着塑炼时间的延长,胶料温度升高,剪切摩擦作用降低,塑炼效果下降所致。

(3)辊筒的速比和距离 当辊筒速比一定时,两个辊筒之间的距离愈小,胶料在辊筒之间受到的摩擦剪切作用就愈大。同时,由于从两辊间流出的胶片较薄,易于冷却,塑炼效果进一步加强。辊筒之间的速比越大,胶料通过辊缝时所受到的剪切作用也越大。用于塑炼加工的开炼机两个辊筒之间的速比一般为1∶(1.25~1.27)。速比不能过大,速比过大时胶料的剪切热会使温度升高,反而降低塑炼效果。(www.zuozong.com)

(4)化学塑解剂 使用化学塑解剂能加强塑炼效果,缩短塑炼时间,提高生产效率,减少弹性复原现象,但应适当提高塑炼温度。

(5)装胶量 装胶量应视设备大小而定。过大的装胶量会使辊筒上面的积胶过多,难以进入辊隙,胶料的热量也难以散发,从而降低塑炼效果,同时也增加了劳动强度。

2.用密闭式炼胶机塑炼

密闭式炼胶机简称密炼机,是生胶塑炼和混炼的主要设备之一。

1)密炼机的特点

(1)与开炼机塑炼比较,密炼机塑炼具有许多优点:工作密封性好、胶料品质好,混炼周期短,生产效率高,安全性好,粉尘污染小,劳动强度低,能量消耗少,适用于耗胶量大、胶种变化少的生产部门。

(2)密炼机是在密闭条件下工作的,散热条件差,工作温度比开炼机高出许多,即使在冷却条件下,工作温度一般也可达到120~140℃,甚至高达160℃。生胶在密炼机中受到高温和强烈的剪切作用,产生剧烈氧化,短时间内即可获得所需要的可塑性。

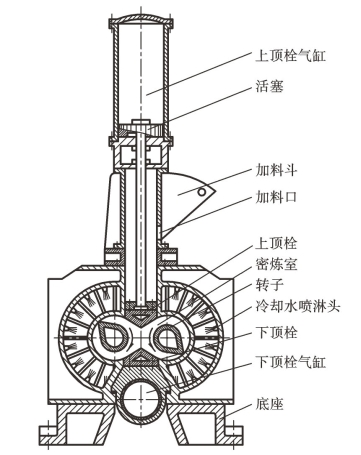

2)密炼机的结构原理

密炼机的结构如图16.2所示。密炼机的主要部件是一对转子和一个密炼室。转子的横截面呈梨形,并以螺旋的方式沿着轴向排列,两个转子的转动方向相反,转速也略有差别。转子转动时,生胶不仅绕着转子而且沿着轴向移动。两个转子的顶尖之间和顶尖与密炼室内壁之间的距离都很小,转子在这些地方扫过时都会对物料施加强大的剪切力。密炼室的顶部设有由压缩空气或液压油操纵的气缸及活塞,以压紧物料,使其更有利于塑炼。密炼室的外部和转子的内部都有加热和冷却介质的循环通道,对密炼室和转子进行加热和冷却。将生胶加入密炼机的密炼室,在一定的温度和压力下塑炼一定时间,直至胶料达到所要求的可塑性为止。

图16.2 密炼机

3)塑炼过程中主要的控制因素

(1)塑炼温度和时间 在密炼机中塑炼时,生胶由于受到强烈的剪切作用,所产生的热量不能及时散失,因此塑炼温度迅速上升,并保持在较高的温度范围内。而随着温度的升高,胶料的可塑性成比例地提高。必须严格控制塑炼温度的升高,否则生胶会因过度氧化而裂解,导致物理、力学性能降低。

(2)化学塑解剂 在密炼机塑炼中使用化学塑解剂,其增塑效果比在开炼机中使用时要好,塑炼温度也可适当降低。

(3)转子转速 转子转速对塑炼效果的影响很大。在同样的温度条件下,转子转速越快,所需要的塑炼时间越短。

(4)装胶量 必须按设备规定的填装系数合理装料。装胶量太小,物料在密炼室中得不到充分的剪切作用,塑炼效果会减弱;装胶量太大,会使塑炼不均匀,设备还有因超负荷运转而损坏的危险。

(5)上顶栓压力 在塑炼过程中,上顶栓必须对物料施加压力以保证获得良好的塑炼效果。在一定范围内,塑炼效果随上顶栓压力增大而加强。

3.用螺杆塑炼机塑炼

螺杆塑炼机塑炼的特点是可在高温下连续塑炼。螺杆塑炼机因载荷较大而需要较大的驱动功率,其工作原理与塑料挤出机类似。螺距由大到小,以保证吃料、送料、初步加热和塑炼的需要。螺杆塑炼机适合于机械化、自动化生产,但由于生胶塑炼后品质较差、可塑性不够稳定等问题,其应用受到一定的限制,远不如开炼机、密炼机应用广泛。

有的合成橡胶如氯丁橡胶、丁腈橡胶等的塑炼比天然橡胶困难;有的合成橡胶如软丁苯橡胶、丁基橡胶等却可不经塑炼而直接混炼。合成橡胶塑炼后停放一段时间,弹性复原现象比天然橡胶严重,塑炼后应即行混炼。

塑炼胶料的可塑性可用威廉姆斯(Williams)塑性计法、华莱士(Wallace)快速可塑度测定法、德弗(Defo)硬度法和门尼(Mooney)黏度法测定,详细资料可查阅有关标准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。