自动化流水生产线是典型的流水生产组织形式,是劳动对象按既定工艺路线及生产节拍,依次通过各个工位,最终形成产品的一种组织方式。在生产线上,按工艺要求依次设置若干操作工位,模台沿生产线行走过程中完成各道工序,然后将已成型的构件连同模台送进养护窑。这种工艺,机械化程度高,生产效率也高,可持续循环作业,便于实现自动化生产、平模传送流水工艺的布局,应将养护窑建在和作业线平行的一侧,构成平面流水生产线,如图4-33所示。该生产方式具有工艺过程封闭、各工序时间基本相等或成简单的倍比关系、生产节奏性强、过程连续性好等特征。

自动化流水生产线适合生产叠合楼板、出筋少墙板等构件,只有在构件标准化、规格化、单一化、专业化和数量大的情况下,才能不破坏生产线的平衡,避免造成在某工位长时间停滞,实现流水线的自动化,提高生产效率。

本节主要以双面叠合墙板为例讲解自动化流水生产线进行预制构件制作的流程。双面叠合墙板制作工艺流程如下所述。

图4-33 自动化流水生产线

1.制作工艺流程

制作工艺流程,如图4-34所示。

图4-34 制作工艺流程

2.流水线介绍

叠合楼板、叠合墙板等板式构件一般采用平整度很好的大平台钢模自动化流水作业的方式来生产,如同其他工业产品流水线一样工人固定岗位固定工序,流水线式地生产构件,人员数量需求少,主要靠机械设备的使用,效率大大提高。其主要流水作业环节如下。

(1)自动清扫机清扫钢模台。

(2)电脑自动控制放线。

(3)钢平台上放置侧模及相关预埋件,如线盒、套管等。

(4)脱模剂喷洒机喷洒脱模剂。

(5)钢筋自动调直切割,格构钢筋切割。

(6)人工操作放置钢筋及格构钢筋,绑扎。

(7)混凝土分配机浇筑,平台振捣(若为叠合墙板,此处多一道翻转工艺)。

(8)立体式养护室养护。

(9)成品吊装堆垛。

3.主要生产工序

用过的钢模板通过清洁机器,板面上留下的残留物被处理干净,同时由专人检查板面是否清洁,如图4-35所示。

全自动绘图仪收到主控电脑的数据后在清洁的钢模板上自动绘出预制件的轮廓及预埋件的位置,如图4-36所示。

(www.zuozong.com)

(www.zuozong.com)

图4-35 清扫钢模板

图4-36 自动画线

支完模板的钢模板将运行到下一工位,刷油机在钢模板上均匀地喷洒一层脱模剂,如图4-37所示。

图4-37 喷洒脱模剂

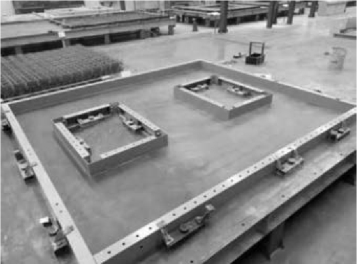

在喷有脱模剂的钢模板上,按照生产详图放置带有塑料垫块支撑钢筋及所涉及的预埋件,机械手开始支模,如图4-38所示。

钢筋切割机根据计算机生产数据切割钢筋并按照设计的间距在钢模板上准确的位置摆放纵向受力钢筋、横向受力钢筋及钢筋桁架,如图4-39所示。

工人按照生产量清单输入搅拌混凝土的用量指令,混凝土搅拌设备从料场自动以传送带按混凝土等级要求和配备比提取定量的水泥、沙、石子及外加剂进行搅拌,并用斗车将搅拌好的混凝土输送到钢模上方的浇筑分配机,如图4-40所示。

浇筑斗由人工控制,按照用量进行浇筑。浇筑完毕后,启动钢模板下的振动器进行振捣密实,如图4-41所示。

振动密实的混凝土连同钢模板送入养护室,如图4-42所示。蒸汽养护8h,可达到构件设计强度的75%。养护完毕的成品预制件被送至厂区堆场。自然养护一天后即可直接送到工地进行吊装。预制构件翻板脱模如图4-43所示。

图4-38 机械手支模

图4-39 摆放钢筋

图4-40 混凝土搅拌站

图4-41 混凝土浇筑成型

图4-42 构件蒸养

图4-43 预制构件翻板脱模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。