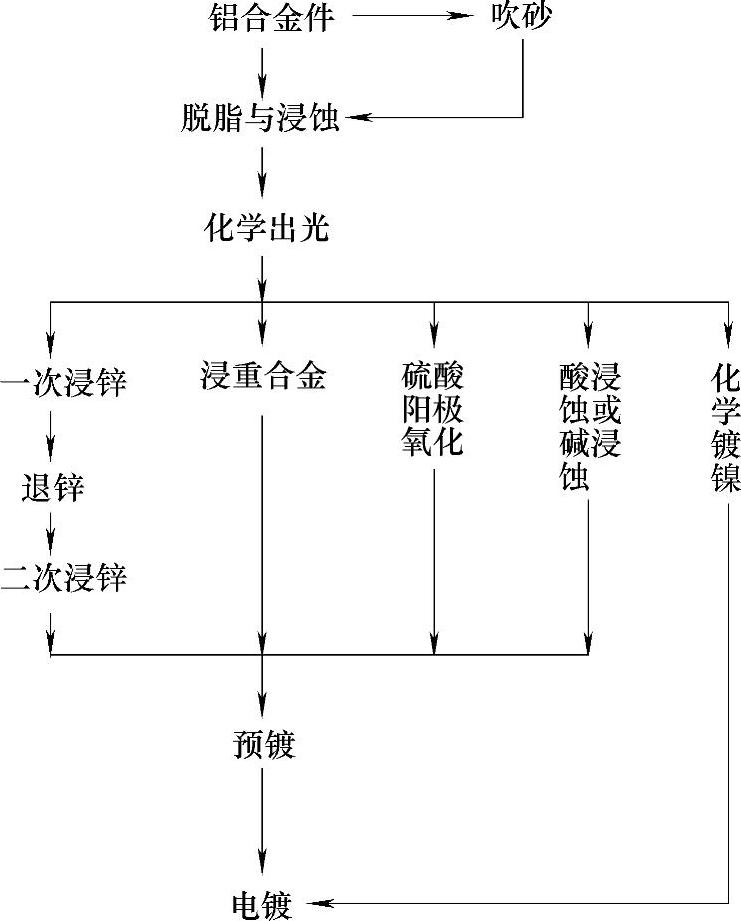

由于铝金属的化学性质非常活泼,而且又是两性金属,不仅极易受到腐蚀,而且容易发生置换反应,所以电镀前必须进行特殊处理。镀前处理流程如图1-6所示。

1.工艺实施

按照图1-6中的工艺路线进行详细说明。

(1)脱脂与浸蚀 参考本章1.1~1.4节有关内容。

(2)化学出光 出光的目的是去除浸蚀后表面留下的残渣。出光溶液随合金成分变化。

1)适用于大多数铝合金的出光溶液配方如下:

硝酸 500~750mL/L

氟化氢铵 50~120g/L

温度 室温

出光时间 30~120s

2)含硅铝合金出光溶液配方如下:

硝酸 500mL/L

氢氟酸 100mL/L

室温下出光时间 3~10s

3)纯铝及铝锰合金出光液配方如下:

硝酸 500mL/L

水 500mL/L

室温下浸泡时间 30~60s

图1-6 铝合金电镀工艺流程

(3)浸锌 浸锌要分两步进行,第一次浸锌所得的锌层结晶比较粗糙,需进行二次浸锌,即可获得细致均匀的锌层。第一次浸锌工艺如下:

氢氧化钠 500g/L

氧化锌 100g/L

温度 15~27℃

浸锌时间 30~60s

第一次浸锌后,零件表面呈黑灰色,水洗后放入出光液中退去锌层。经水洗,进行二次浸锌。第二次浸锌溶液如下:

氢氧化钠 50g/L

氧化锌 5g/L

酒石酸钾钠 50g/L

三氯化铁 2g/L

硝酸钠 1g/L

温度 20~25℃

浸锌时间 <30s

二次浸锌方法获得锌层均匀细致,结合力好,但是工序过于烦琐。因此人们研究出一种二合一的浸锌工艺:

氢氧化钠 300g/L

氧化锌 75g/L

酒石酸钾钠 10g/L

三氯化铁 1g/L

氟化钠 1g/L

温度 10~25℃

浸锌时间 30~60s

浸锌时也要进行两次,但都在同样的溶液中进行。

(4)浸重金属 浸锌的优点是成本低、结合力好,但在潮湿的腐蚀环境下,浸锌层会与外层金属形成微电池,产生层间腐蚀,导致镀层剥落。为了避免这一现象发生,改用浸重金属,常用的有浸铁或浸镍。

1)浸铁。因为铝的电位很负,很容易在下述溶液中置换一层金属铁:

三氯化铁 20g/L

盐酸 16~17mL/L

室温下浸铁时间 30~60s

2)浸锌镍合金。在下述饱和溶液中置换出锌镍合金:

氯化镍饱和溶液 970~980mL/L

氧化锌 40g/L

盐酸 20~22mL/L

室温下浸泡时间 30~60s

在配制锌镍合金溶液时,先将氧化锌加入盐酸中,溶解后再加入到氯化镍饱和溶液中。

对于铸铝零件应采用下述浸镍工艺:

氯化镍 400~500g/L

硼酸 30~40g/L

氢氟酸 20~40mL/L

室温下浸泡时间 30~90s

(5)磷酸阳极氧化 与浸锌和浸锌镍合金不同,本方法是在零件表面形成一层氧化膜。这层膜与铝件自然形成的氧化膜的不同点是:一是膜层较厚,二是膜层多孔。这层膜阻止了电镀溶液中金属离子的置换,从而提高了镀层的结合力,其工艺如下:

配方1:

磷酸 300mL/L

温度 室温

电压 30~40V

阳极电流密度 1~2A/dm2

氧化时间 10~15min

配方2:

叶仁龙等人提供了一种适合铝铁硅合金的阳极氧化工艺:

磷酸 600~700g/L

草酸 1g/L

硫酸 1g/L

十二烷基硫酸钠 1g/L

阳极电流密度 2.5~4.0A/dm2

电压 18~30V(www.zuozong.com)

温度 35~40℃

氧化时间 4~5min

配方2不适于纯铝和铸铝。

氧化膜的孔隙率与磷酸的浓度成正比,随温度的升高而增大,随着电流的增大而增加。氧化膜的厚度随磷酸浓度增加而减少。一般氧化膜的厚度只需3μm即可,所以氧化时间不超过20min,时间太长会使氧化膜疏松。

由于氧化膜很薄,在随后的电镀中不宜在强酸或强碱溶液中进行。例如,不能在酸性镀铜溶液中镀铜,最好在pH值为5~8范围内的镀液中进行,如在暗镍溶液中镀镍。

阳极氧化后,最好在浓度为0.5~1.0mL/L的氢氟酸溶液中活化一下,再进行电镀。

在阳极氧化时,零件要作为阳极放入,阴极采用铅板。整流器要选择0~18V或0~36V可调电源。挂具采用铝材,挂钩采用绷钩,每次用完后要退去表面氧化膜(在盐酸或氢氧化钠溶液中退膜)。

(6)盐酸浸蚀 此方法适于硅质量分数大于0.1%的硅铝合金件。合金件中的铝被盐酸溶解下来,而硅铝合金及其他元素被保留下来。这就使得本来极易氧化的表面变成不易氧化的表面。这一结果,使得基体与镀层之间的结合力变强了。盐酸浸蚀的工艺如下:

盐酸 300mL/L

水 余量

温度 24~27℃

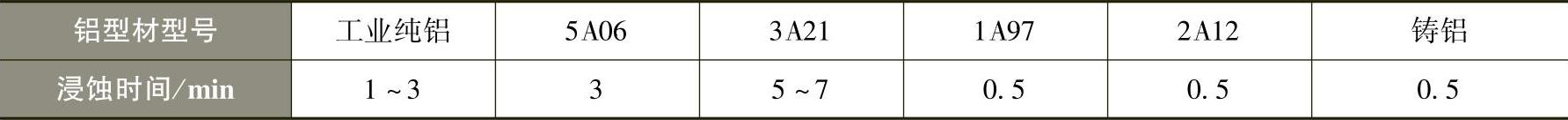

浸蚀时间与铝材型号有关。盐酸浸蚀不同铝型材所需时间见表1-11。

表1-11 盐酸浸蚀不同铝型材所需时间

浸蚀后的表面呈白色或暗灰色(色泽与合金成分有关),此方法的优点是工艺简单,对基材适应性强,对多孔、形状复杂件无反碱现象。

(7)化学镀镍 对于铸造的铝合金件可以直接在化学镀镍溶液中进行化学镀镍。化学镀镍前,镀件要先在1∶1的盐酸溶液中于室温下浸泡30s左右,然后不经水洗直接进入下述溶液中进行化学镀镍:

硫酸镍 23g/L

次磷酸钠 24g/L

乳酸 27g/L

丁二酸 20g/L

pH值 4.7

温度 90~95℃

时间 30~60min

在配制化学镀镍溶液时,要将乳酸、硫酸镍及丁二酸一起混合,最后加入次磷酸钠,补水至体积分数达90%后,用稀硫酸或稀氢氧化钠溶液调整pH值,最后补足水量。

使用时,先将溶液温度升至95℃后停止升温,将零件作阴极,镍板作阳极,通电。电流密度为1.2~1.6A/dm2,通电30s后停电,这时由于镀上了一层镍,取出镍板就可以进行自动化学镀镍了。化学镀镍后,要在165℃下热处理1h。

除了使用上述配方外,也可使用其他配方。铝及其合金件经过上述处理后,就可以转入预镀工序了。

(8)预镀 预镀可选择预镀铜或预镀镍。

1)预镀铜工艺如下:

氰化亚铜 40~45g/L

总氰化钠 50~55g/L

游离氰化钠 5~6g/L

酒石酸钾钠 60g/L

碳酸钠 0~30g/L

温度 40~55℃

pH值 10.2~10.5(用柠檬酸和氢氧化钠稀溶液调整)

阴极电流密度先采用2~3A/dm2,电镀2min,然后降低至1~2A/dm2,电镀3~5min。镀件要带电入槽。

2)预镀镍工艺如下:

铝及铝合金件预镀镍,要采用中性镀镍工艺:

硫酸镍 140g/L

硫酸铵 35g/L

氯化镍 30g/L

柠檬酸钠 140g/L

葡萄糖酸钠 30g/L

pH值 6.8~7.2(用柠檬酸和氨水调整)

温度 50~60℃

电流密度 2A/dm2

电镀时间 5min

零件经过预镀后,就可以转入正常电镀了。

如果零件最后的镀层是硬铬、镀锌或镀黄铜,可以在浸锌后直接电镀这些镀层即可,但是必须要带电入槽。

2.铝合金件直接电镀

如果要在铝合金件上直接电镀要先进行吹砂,提高表面粗糙度,以提高镀层与基体的结合力。

零件经吹砂后再脱脂和硝酸出光,然后经浸锌,或浸重金属,或磷酸阳极氧化,或盐酸浸蚀任何一种方法处理后,经水洗直接进行电镀。例如直接电镀铜,就可以在下述溶液中镀取铜层:

硫酸铜 30~50g/L

焦磷酸钾 120~150g/L

磷酸二氢钾 60~100g/L

温度 50~60℃

pH值 7.5~8.0

电流密度 1.2~1.7A/dm2

零件在入槽之前,要先在150~250g/L的硫酸溶液中于室温下浸泡30~60s,然后带电入槽。

如果零件需要直接镀镍,可在下述溶液中进行:

硫酸镍 200g/L

氟硼酸 66g/L

硼酸 20g/L

氯化镍 1g/L

温度 65~75℃

pH值 1.0

电流密度 2~3A/dm2

零件在电镀镍之前,必须在以下溶液中进行处理:

碳酸钠 10g/L

磷酸钠 10g/L

温度 60℃

零件在浸泡0~20s后进入镀镍槽。镀镍时,要控制氯离子的浓度不宜过高,否则会使基体受到腐蚀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。